Tiết kiệm chi phí, tối ưu hóa sử dụng nguồn lực nhằm quản lý sản xuất hiệu quả, đảm bảo chất lượng sản phẩm hay dịch vụ cung cấp luôn là mục tiêu phấn đấu của các doanh nghiệp.

Tiết kiệm chi phí, tối ưu hóa sử dụng nguồn lực nhằm quản lý sản xuất hiệu quả, đảm bảo chất lượng sản phẩm hay dịch vụ cung cấp luôn là mục tiêu phấn đấu của các doanh nghiệp.Tuy nhiên, việc vận dụng các mô hình quản lý khác nhau để đạt được các mục tiêu này thường chưa cho kết quả như mong đợi. Trong nhiều trường hợp, tiết kiệm chi phí và sử dụng nguồn lực hiệu quả có thể đạt được, nhưng chất lượng sản phẩ hay dịch vụ cung cấp lại chưa đáp ứng được mong đợi từ khách hàng. Một mô hình quản lý đáp ứng được cùng lúc các mục tiêu như vậy sẽ giúp doanh nghiệp vừa giảm chi phí sản xuất, vừa làm hài lòng khách hàng, thực sự cần thiết.

Có nhiều mô hình quản lý khác nhau hướng tới mục đích này. Trong bài viết này mô hình quản lý tích hợp giữa Lean và 6 Sigma được đề xuất như một cách tiếp cận khác cho các doanh nghiệp. Bài viết không đi sâu vào các khía cạnh kỹ thuật của mô hình quản lý này, mà chỉ nêu lên các lợi ích mà mỗi mô hình có thể đem lại. Từ góc độ quản lý doanh nghiệp thì lợi ích cuối cùng có thể đạt được nếu kết hợp hài hòa các lợi ích này với nhau.

Thị trường và doanh nghiệp

Theo khảo sát của Cơ quan Đo lường Nhật Bản (JMA) năm 2004 đối với các doanh nghệp Nhật Bản về mức độ quan trọng của các yếu tố trong hệ thống quản lý, công nghệ, tới sự mong đợi của khách hang đối với sản phẩm/dịch vụ cung cấp, kết quả cho thấy ba yếu tố quan trọng nhất là Chất lượng – Chi phí – Giao hàng được đa số khách hàng mong muốn. Trong các tiêu chí đánh giá khảo sát các ví dụ như cải tiến công nghệ hay linh hoạt trong hệ thống sản xuất cũng chỉ được đánh giá ở mức độ vừa phải (ít hơn 30%, so với mức hơn 70% của ba yếu tố trên). Rõ ràng chi phí và chất lượng (sản phẩm hay dịch vụ) là các vấn đề sống còn đối với các doanh nghiệp. Làm sao cùng đáp ứng được cả hai yêu cầu này đòi hỏi các doanh nghiệp phải có cách tiếp cận phù hợp và hiệu quả theo đặc thù, hiện trạng và năng lực của chính doanh nghiệp.

Trong bối cảnh cạnh tranh gay gắt, cắt giảm chi phí và đảm bảo chất lượng cũng chính là nền tảng để phát triển bền vững của doanh nghiệp. Các mô hình quản lý chất lượng theo tiêu chuẩn, ví dụ như ISO 9000, cũng có những hướng dẫn về duy trì cải tiến liên tục nhằm thực hiện các biện pháp kiểm soát trong quá trình để giảm chi phí và đảm bảo chất lượng sản phẩm/dịch vụ. Tuy nhiên những hướng dẫn này chưa chỉ ra được cụ thể về cách thức triển khai, hay nói cách khác mới là định hướng còn thực hiện ra sao đòi hỏi doanh nghiệp phải có sự tìm tòi nghiên cứu các giải pháp thích hợp.

Nhìn vào một số mô hình quản lý phi tiêu chuẩn, ví dụ như mô hình Kaizen của Nhật Bản, các vấn đề cải tiến để cắt giảm chi phí sản xuất được đề cập đến như nguyên tắc cơ bản khi áp dụng các mô hình này. Áp dụng các nguyên tắc Kaizen có thể giúp giảm tỷ lệ hư hỏng của sản phẩm xuống 25%, giảm chi phí 20% và tăng sản lượng lên 25%, giúp rút ngắn thời gian giao hàng và tăng doanh số cho công ty. Các hoạt động cải tiến của mô hình Kaizen bắt đầu từ nền tảng rất cơ bản, đó là hải có một môi trường làm việc bố trí sắp xếp khoa học, tinh giản, tạo thuận lợi nhất cho công việc. Chính nguyên tắc này khi được thấu hiểu và áp dụng rộng rãi cho các hoạt động sản xuất khác, sẽ đem lại các hiệu quả như kể trên.

Sản xuất tinh gọn (Lean)

Nhìn lại các mô hình sản xuất truyền thống, khi chuyển đổi từ sản xuất đơn lẻ sang sản xuất hàng loạt, các đặc điểm về cấu trúc thị trường sản phẩm đã được thay đổi.

Vào những năm 1950 – 1970, khi năng lực sản xuất còn thấp hơn nhu cầu cần đáp ứng của thị trường, sản xuất tập trung vào dạng sản phẩm thông thường. Các nhà sản xuất cố gắng đáp ứng thị trường bằng số lượng, mô hình sản xuất hàng loạt ra đời.

Tới khi giữa các nhà sản xuất gia tăng sự cạnh tranh mạnh mẽ, đòi hỏi phải tạo ra sản phẩm với tính toán chi phí hiệu quả nhằm đáp ứng thỏa mãn khách hàng. Điều này thúc đẩy mô hình sản xuất đa dạng hóa sản phẩm, bắt đầu từ cuối thập niên 1980. Các biện pháp cắt giảm chi phí và chế tạo ra sản phẩm mang tính đột phá trở nên quan trọng hơn nhằm tăng lợi nhuận. Vòng đời của sản phẩm cũng được rút ngắn hơn so với thời kỳ sản xuất sản phẩm hàng loạt.

Nếu nhìn vào cơ cấu giá thành của sản phẩm giữa 2 mô hình sản xuất này, hàng loạt và đa dạng, có thể thấy sự thay đổi cơ bản về cách tính giá bán. Chính điều này đòi hỏi nhà sản xuất phải có các chiến lược tiếp cận thị trường cho phù hợp theo từng giai đoạn.

Ở thời kỳ sản xuất hàng loạt, đặc điểm sản xuất là sản phẩm có mẫu mã đơn chiếc, nhưng được sản xuất ra nhiều, lấy số lượng làm mục tiêu. Công thức tính giá bán được xác định như sau: %

GIÁ BÁN = CHI PHÍ + LỢI NHUẬN

Nhà sản xuất quyết định giá bán sau khi đã tính toán về chi phí phải bỏ ra và cân nhắc về lợi nhuận muốn có.

Khi chuyển sang mô hình sản xuất đa dạng hóa sản phẩm, công thức trên được thay đổi như sau:

GIÁ BÁN – CHI PHÍ = LỢI NHUẬN

Rõ ràng có sự khác biệt cơ bản về cách xác định lợi nhuận. Trong mô hình này, sự cạnh tranh giữa các nhà sản xuất có cùng loại sản phẩm cung cấp đã được tính toán để doanh nghiệp có được một giá bán mang tính cạnh tranh nhất. Lúc này, thị trường quyết định giá bán, và nếu nhà sản xuất muốn đạt được lợi nhuận cao nhất, chỉ còn cách giảm được càng nhiều chi phí càng tốt. Chính vì thế, các mô hình quản lý sản xuất hướng tới việc giảm tối đa chi phí trong sản xuất. Mô hình sản xuất tinh gon (LEAN) ra đời nhằm đáp ứng các yêu cầu này. Một ví dụ về sự thành công của mô hình này chính là công ty Toyota, với mô hình mang tên của công ty Toyota Production System (Hệ thống sản xuất Toyota). Công ty Toyota đã thành công tại thị trường vô cùng cạnh tranh ở Mỹ, và triết lý của người Nhật trong quản trị sản xuất đã khiến các công ty của Mỹ phải học tập. Từ những năm 1995, mô hình Lean đã được nghiên cứu sâu rộng ở Mỹ, tại các trường đại học hàng đầu như Viện Công nghệ Mat-sa-chu-set (MIT).

Mô hình sản xuất tinh gọn tập trung vào 3 yếu tố chính là Con người – Quá trình – Công nghệ. Mô hình hướng tới sự tham gia của mọi người, với tư duy Lean (tinh gọn) luôn thường trực trong mỗi người khi tham gia vào các quá trình sản xuất/dịch vụ. Các quá trình tổ chức, quản lý sản xuất được tối ưu hóa nhằm loại bỏ tối đa các loại chi phí. Việc này được hỗ trợ bởi ứng dụng công nghệ hiện đại, tự động hóa. Công nghệ được dùng để hỗ trợ con người và các quá trình sản xuất một cách hiệu quả nhất. Và tất cả 3 yếu tố này cuối cùng nhắm tới khách hàng, thỏa mãn được khách hàng chính là sự thành công. Mục tiêu tạo giá trị cho khách hàng là ít lãng phí, giao hàng nhanh, chất lượng tốt. Hai yếu tố mấu chốt là giảm lãng phí và tăng tốc độ giao hàng. Kết hợp với đó là sự linh hoạt, tham gia của mọi người, trên nền tảng chuẩn hóa công việc.

Mô hình 6 Sigma

Vào đầu những năm 1980, trong nỗ lực nâng cao chất lượng cao nhất cho các sản phẩm của mình, công ty Motorola của Mỹ đã khởi xướng mô hình quản lý chặt chẽ các quá trình sản xuất và bắt đầu đưa ra khái niệm 6 Sigma. Sự thành công của mô hình quản lý này tại Motorola đã tạo nên một phong trào triển khai rộng rãi tại hàng loạt các công ty hàng đầu như IBM, DEC, Allied Signal, GE… Cho đến nay, mô hình này không những được triển khai rộng rãi trong lĩnh vực sản xuất. Lĩnh vực dịch vụ cũng nâng cao dần chất lượng phục vụ với cách thức kiểm soát chặt chẽ các khâu, các quá trình cung cấp theo mô hình 6 Sigma. Có thể kể tên hàng loạt các công ty đã và đang triển khai thành công như Bombardier, Raytheon, Siemens, Nokia, Navistar, WIPRO, Kodak, Sony, Siebe, 3M, Polaroid, Citibank, ABB, Dupont, Lomega, Amex, Seagate, Black & Decker.

Đã có nhiều công trình nghiên cứu và bài viết về mô hình 6 Sigma, ở đây có thể tóm tắt các điểm chính của mô hình như sau: đó là sự cải tiến thành quả của các quá trình: dựa trên sự kiện để giải quyết vấn đề theo vấn đề chất lượng nghiêm trọng đối với khách hàng (Customer critical to Quality – CTQ); Cải tiến sự hài lòng của khách hàng: tăng trách nhiệm với khách hàng, giảm sự bất mãn của khách hàng; Giảm chi phí: Giảm sai sót về sản phẩm, dịch vụ và thời gian chuyển giao. Tăng hiệu suất, giảm chế phẩm. Tất cả nhằm tăng thu nhập và lợi nhuận.

Điểm nổi bật của mô hình 6 Sigma là người sử dụng các kỹ thuật thống kê để kiểm soát quá trình sản xuất hay cung cấp dịch vụ. Các quá trình được thiết kế sao cho đạt được sự biến đổi được xác định thông qua các kỹ thuật thống kê, phân tích các yếu tố gây ra sai lỗi và tìm cách điều chỉnh để quá trình đạt được mục tiêu đã xác định.

Mô hình tích hợp Lean – 6 Sigma

Rõ ràng với mô hình Lean, hay sản xuất tinh gọn, tọa ra sản phẩm với ít chi phí nhất, giao hàng trong thời gian nhanh nhất, sẽ giúp doanh nghiệp tăng cao khả năng cạnh tranh và tăng lợi nhuận. Tuy nhiên khía cạnh chất lượng của sản phẩm/dịch vụ vẫn là vấn đề cần quan tâm. Kinh nghiệm triển khai tại một số doanh nghiệp ở Việt Nam cho thấy sự biến đổi (không đồng nhất) về chất lượng sản phẩm trong quá trình sản xuất/dịch vụ vẫn còn và đòi hỏi có biện pháp kiểm soát tốt hơn. Với các doanh nghiệp có sự hỗ trợ tốt nhờ công nghệ hiện đại (ví dụ tự động hóa), có thể khắc phục được vấn đề này tốt hơn, tuy nhiên vẫn cần có sự kiểm soát quá trình. Chính vì thế, kết hợp với mô hình 6 Sigma có thể giúp cung cấp cho doanh nghiệp một phương thức kiểm soát quá trình chặt chẽ, nhờ đó ổn định và giảm sự biến đổi về chất lượng của sản phẩm/dịch vụ cung cấp.

So sánh điểm đặc trưng của hai mô hình Lean và 6 Sigma

| LEAN | 6 SIGMA |

|

|

Mô tả so sánh các điểm đặc trưng của hai mô hình Lean và 6 Sigma

So sánh giống nhau

* Cùng nhấn mạnh vào quá trình, Lean tập trung vào tăng tốc độ của quá trình với giảm tối thiểu lãng phí. 6 Sigma tập trung vào quá trình với giảm tối thiểu sự biến đổi;

* Cùng nhấn mạnh giảm tối thiểu chi phí. Lean giảm chi phí của tất cả các lãng phí. 6 Sigma giảm chi phí qua các dự án COPQ (Chi phí chất lượng kém);

* Cùng đề cao sự tham gia của mọi người. Lean có các hoạt động Kaizen và khuyến nghị. 6 Sigma có 6 nhóm dự án.

So sánh sự khác nhau

* Lean: tốc độ và lãng phí; 6 Sigma: biến đổi và sai hỏng, và đánh giá quá trình;

* Sử dụng các dụng cụ khác nhau. Lean: xác định chuỗi hoạt động giá trị, Đúng hạn, Quản lý trực quan, PDCA, Tiêu chuẩn hóa công việc. 6 Sigma: thống kê năng lực quá trình, thiết kế mẫu thử, chi phí chất lượng, DMAIC,…

* Lean: sử dụng cách tiếp cận kỹ thuật công nghiệp và hiệu quả sử dụng thiết bị nói chung; 6 Sigma: sử dụng đánh giá thống kê, phân tích sự biến đổi và tối ưu hóa thống kê.

Mô hình tích hợp

Khi tích hợp Lean – 6 Sigma (LSS) các triết lý của Lean và 6 Sigma, các phương pháp và quá trình được kết hợp hỗ trợ với nhau để trở thành LSS.

* Khung thực hiện của LSS là 6 Sigma, nhưng cách tiếp cận theo Lean được sử dụng đặc biệt trong việc thiết lập các mục tiêu và phương pháp triển khai dự án cải tiến;

* PDCA của Lean và DMAIC của 6 Sigma có thể được sử dụng kết hợp linh hoạt.

o Các công cụ Phân tích quá trình, Xác định chuỗi các hoạt động có giá trị, Phân tích sự biến đổi của quá trình, có thể dùng đồng thời;

o Tăng tốc và giảm tối thiểu lãng phí có thể đạt được khi quá trình ổn định với mức biến đổi nhỏ.

Các phương pháp chính

* Lean: 5S, Nhóm Kaizen, PDCA, Tự động hóa, Xác định chuỗi hoạt động giá trị, Quản lý vật tư đúng hạn, Tham gia của mọi người, Quản lý vật tư theo yêu cầu (Pull System);

* 6 Sigma: DMAIC, DMADOV, Nhóm Dự án, RTY, COPQ, Giảm thiểu Biến đổi, Phân hạng Đai (Belt System), Giải thưởng,…

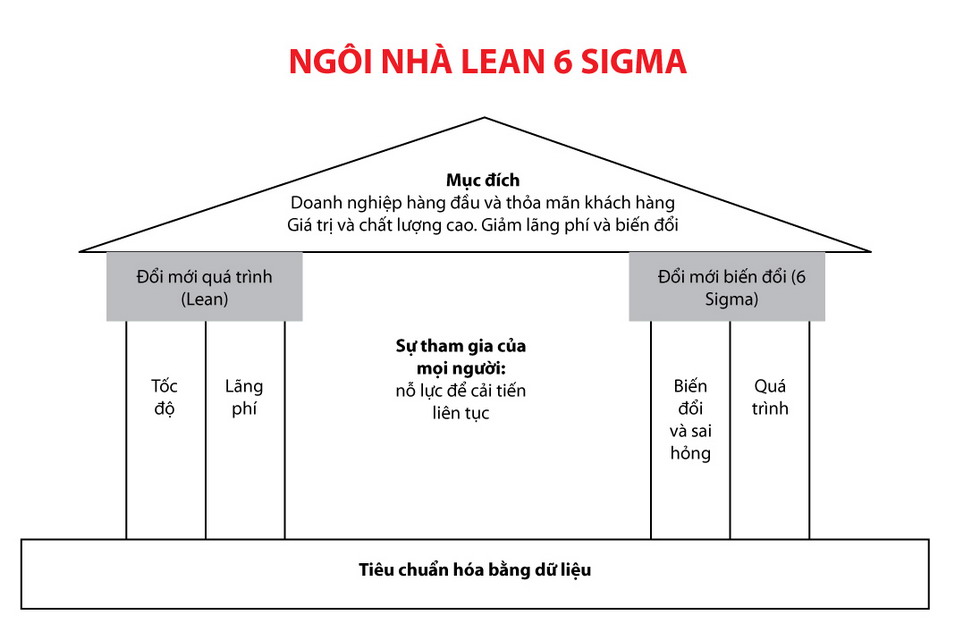

Hai cách tiếp cận theo Lean và 6 Sigma kết hợp cùng nhau tạo thành mộtchiến lược quản lý rất hiệu quả. Một phương pháp quản lý nhằm giảm thiểu chi phí, một phương pháp nhằm nâng cao chất lượng các quá trình và giảm sự biến đổi của sản phẩm/dịch vụ cung cấp. Với mỗi mô hình, các công cụ, phương pháp kỹ thuật cụ thể sẽ cần được lựa chọn để kết hợp với nhau, cũng như phù hợp với điều kiện thực tế của doanh nghiệp. Mục đích cuối cùng là giúp doanh nghiệp đáp ứng các yêu cầu của khách hàng một cách tốt nhất, hiệu quả nhất. Ngôi nhà Lean – 6 Sigma được mô tả như trong hình dưới đây, là mô hình tích hợp của 2 phương pháp quản lý này.

Theo Saga

Đánh giá bài viết

[Tổng số: 0 Trung bình: 0]

Bài viết này hữu ích chứ?

CóKhông

![[Cafebiz] Khi nào doanh nghiệp cần sử dụng phần mềm ERP?](/wp-content/uploads/2020/08/phan20van201200x628px-1-218x150.png)

contact@misa.com.vn

contact@misa.com.vn 0904 885 833

0904 885 833 https://sme.misa.vn/

https://sme.misa.vn/